石墨模具制造都有哪些常见的工艺

时间:2022-09-29 浏览次数:1115石墨模具这种产品,不是这个领域的人,相信不会有多少人知道,而它对于工业化的发展相当重要,像机电、家电轻工等,而在石墨模具本身制作过程中,也是有很多制作工艺,接下来看看石墨模具制造都有哪些常见的工艺。

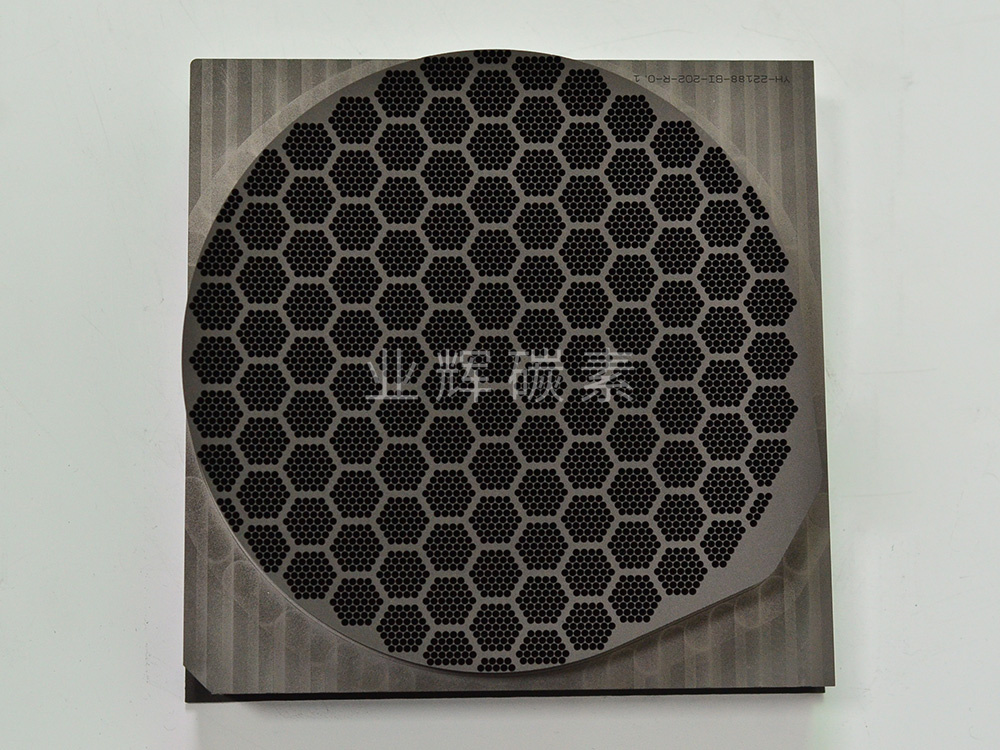

冲压石墨模具的特点是:精度高、规格准确,部分冲压模具的模座与型腔间隙趋于零。模具的压制速度更快,压制模具每分钟快几十、几百次。磨具使用寿命长,一些铁氧体磁芯冷冲压模具的使用寿命在百万次左右。

而石墨模冲压模具是厚板冲压模具成型和分离的磨具,成型铣刀有凹模,分体式铣刀有齿面,普通冲压模具只有一个夹具来完成一个制造过程。磨具应用广泛,结构简单,易于制造,但生产率低。可将落料、拉伸、冲孔、修边等多种冲压模具工序分布在一个抛光工具中,提高生产效率,因此可以在一个夹具中使用多个冲压模具制作毛坯。这种磨料称为复合模。此外,下料、折弯、拉伸、冲孔、修边等多项工艺流程分布在不同的磨具夹具中。在冲压模具的整个过程中,毛坯是由连续的冲压模具根据多个夹具依次成型,并生产出的夹具,这种磨料称为冲压模或连续模。

锻造是锻造热金属材料的一种磨具,在模锻过程中,钢坯通常要经过多次变形才能制成铸钢,因此需要在一个控制模块中切割多个模具。金属被连续地送入每个阴模,在那里它塑性流动并后续填充阴模以生产铸钢件。在模锻中,坯料不能有与终锻凹模相同的体积。为了减少浪费,我们经常使用稍大的坯料。因此,在锻造上模的上模和终锻模的上模周围设置毛刺槽,以储存不需要的金属材料,成型后去除毛刺。

锻造模具的技术特点是:有多种复杂的凹形,工作标准极端,1000℃左右的红钢在磨具模具内变形,流动性被侵蚀。研磨工具需要能承受锻锤的高速冲击或重载。快速冷却、快速加热和高低温交替在整个应用过程中都很常见。因此,金属材料需要具有较高的抗压强度、延展性和耐磨性。还要求高温抗压强度、热锻、增韧和回火时的强度。

压铸模具安装在铝压铸机上,在高压下可以将形状记忆合金引入凹形模具并保持压力,直到金属材料凝结形成磨具,适用于铝、锌、铜和铁铸件。压铸模具的结构类似于塑料注射模具。动模和定模组成凹模,型芯作为浇注型腔。金属在阴模中冷却和冷凝,从型芯中取出并由石墨模分离。

一般来说,铸件薄而空心,基台和筋多,外观结构复杂,规格准确,表面光滑。金属材料在较高的熔化温度下成型,因此压铸模具需要由耐热材料制成。

挤压模具是用于挤压金属材料的研磨工具,正向挤压模具有固定型腔、放置坯料的挤压筒和压制坯料的冲头。反向挤压模的挤压筒为型腔,凸模为模座。金属材料只能在高气压下从型腔中挤压出来,所以挤压筒体和反挤压形成的型腔需要具有较高的抗压强度,并采用两层预应力钢构成结构,选用一根棒材。冲头和模座的长度应该很短,以防止在高压缩应力下不稳定和弯曲。

使用过石墨模具的人都知道,用于制造和加工金属材料的模具是根据所选择的制造工艺进行分类的,常见的有冷压模具、折弯模具、拉延模具、翻孔模具、收缩模具、波形模具、胀形模具、塑料和装饰模具等冲压模具,模具有锻模、镦粗模等锻件。其挤压模具和压铸模具。用于非金属材料和粉末冶金生产加工的模具按其生产加工的目的进行命名和分类,如模具、硫化橡胶模具和粉末冶金模具。